- 国家市场监督管理总局

- 国家药品监督管理局

- 中国健康传媒集团主办

- 中央新闻网站

增材制造技术在骨科植入物领域的应用

增材制造技术(AM,additive manufacturing)在骨科植入物领域应用的优势在于可以通过使用患者自己的医学影像数据来促进创建解剖匹配的设备和手术器械。另一个优势是易于制造复杂的几何结构,从而允许创建工程化的多孔结构和内部支撑结构,而使用传统的制造方法则难以轻易做到这一点。当患者骨骼的几何形状不在标准尺寸植入物的规格范围内,或者仅在定制的解决方案可为患者带来更好的临床效果时,通过增材制造与CT或MRI成像技术的结合制造定制骨科植入物可以满足特定患者需求,目前已成为医疗行业的一个重要领域。

本文主要介绍了增材制造技术的过程以及该技术在骨科植入物领域的一些应用。

制造过程简介

(一)产品需求(Product requirements)

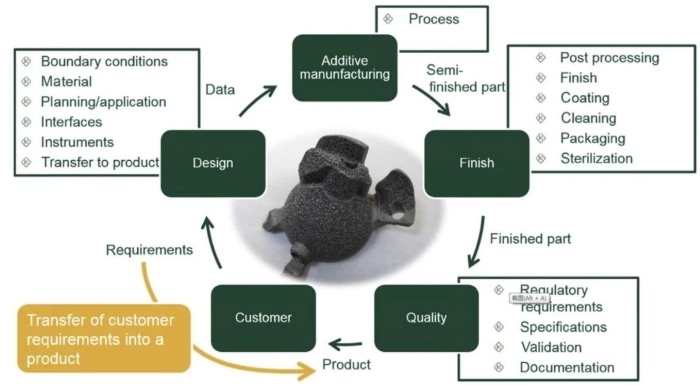

增材制造骨科植入物制造过程的主要目标是通过将产品需求转移到产品中来满足患者的需求。这些要求受到每个单独的临床病例和患者情况的限制,在产品的整个开发过程中,必须对产品功能、几何形状、材料和固定界面等方面做出定义。

(二)设计过程(Design process)

增材制造骨科植入物的设计过程基于逆向工程原理,该过程基于每个患者的临床情况,使用计算机断层扫描(CT)和磁共振成像(MRI)等医学成像技术从不同角度收集成像数据,然后通过软件算法进行处理,这样可以重建虚拟3D模型,以准确反映患者的状况。对于定制式假体,后续的设计过程需要临床医生和设计工程师密切合作,利用生成的模型以及潜在的临床情况来设计植入物并确定其结构特征,例如植入物尺寸、材料、截骨位置、植入物与骨的固定方式等。此外,还需制定手术计划并设计相应的专用手术器械。AM过程本身和后续加工过程也必须考虑在内,如支撑结构的设计、残余粉末的去除等。

(三)生产过程(Production process)

为了保证产品的安全有效,增材制造过程和后续工艺需要建立良好的生产质量管理规范,对产品的性能进行充分验证,以确保产品质量。目前,国内和国外(ISO和ASTM等标准化组织)正在制定增材制造用材料、设备、环境、工艺过程和产品验证等方面的标准,部分标准已经发布。

(四)后处理(Postprocessing)

产品的后处理必须以满足先前确定的产品需求的方式进行,并进行充分工艺验证,后处理的选择取决于产品设计、材料和增材制造过程,例如金属材料产品热处理以减少残余应力、多孔结构的残留粉末的去除、后续机加工过程加工助剂的清洗等。

图 增材制造产品流程图

应用举例

(一)膝关节假体

由于患者解剖结构的差异性,标准规格膝关节假体可能出现股骨远端内外侧突出(overhang)和覆盖不全(undercoverage)以及胫骨侧的旋转对线不良,标准膝关节假体产品通过增加产品尺寸规格、解剖型胫骨平台等方式来解决此类问题。ConforMlS Inc.公司推出的定制式膝关节假体获得FDA批准上市,该产品通过公司专有软件使用患者影像数据(CT或MR扫描),可以设计出满足特定患者膝关节几何和解剖学要求的膝关节假体和专用手术器械。在确定膝关节假体设计模型后,通过增材制造技术打印蜡模,然后将蜡模用于铸造膝关节假体的钴铬钼股骨部件和胫骨部件。同时,根据手术计划和患者的解剖数据设计专用手术工具,如实现对线、定位、截骨功能的导板等,以减少工具和托盘的数量,并简化手术流程。

(二)椎间融合器

椎间融合器用于患有退行性椎间盘疾病的椎间融合术,其相对较小的产品尺寸、复杂结构设计(提供足够的结构支撑和植骨区)以及表面多孔结构,使得增材制造技术生产多孔结构椎间融合器成为一种可行方法。增材制造技术可以在椎间融合器中引入多孔结构,可以降低弹性模量从而降低应力遮挡,并可能有利于骨长入从而增加稳定性。

(三)骨填充块

Additive Orthopaedics公司推出的用于足踝内固定的3D打印骨填充块已获得FDA批准上市,该产品基于患者的CT影像数据,通过Ti-6Al-4VELI材料的增材制造技术制成,以实现与患者解剖结构的匹配,适用于足踝的骨折、截骨术的内固定。

(责任编辑:何璇)

分享至

右键点击另存二维码!